Centrifugeuse à poussoir SHS

Centrifugeuse à poussoir SHS

Une application axée sur les moindres détails

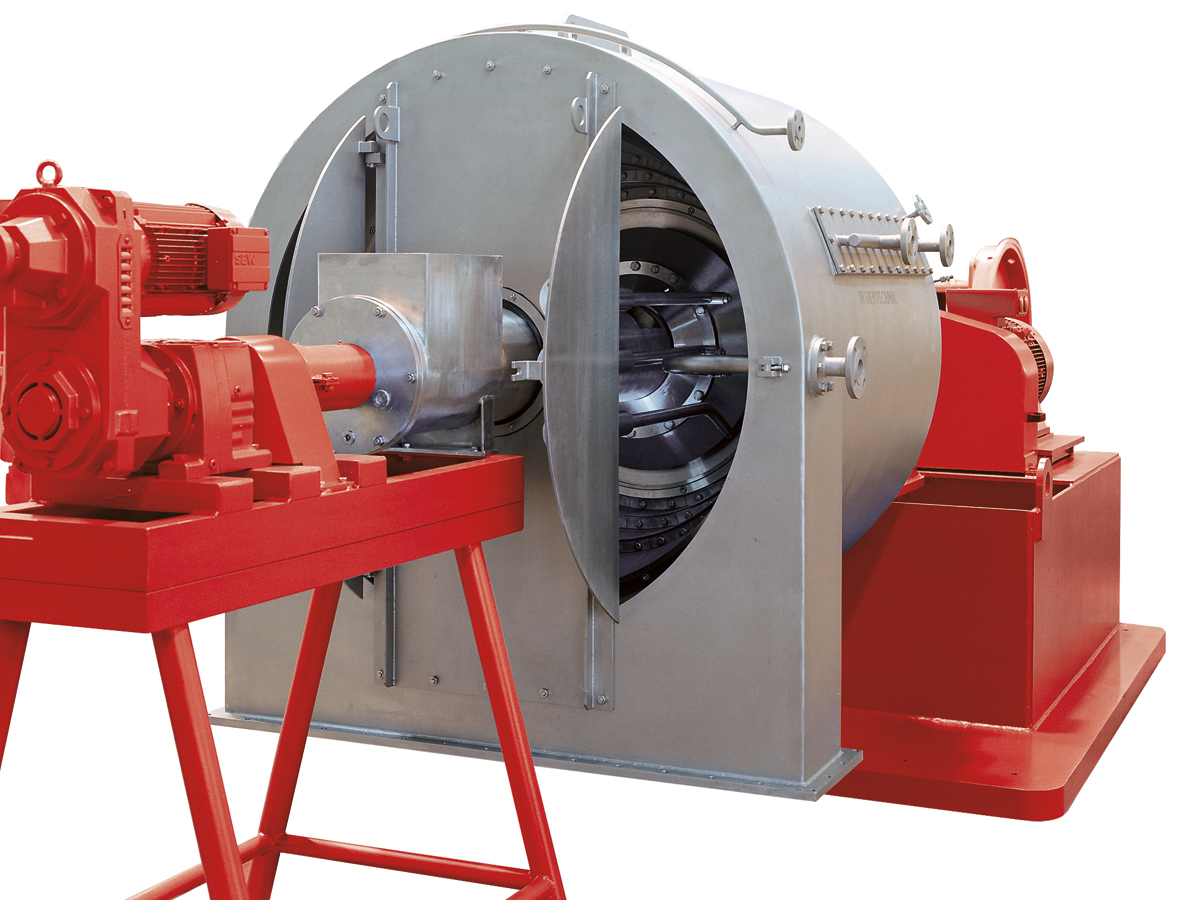

La centrifugeuse à poussoir SIEBTECHNIK SHS s’est établie et a fait ses preuves en tant que machine moderne et performante dans de nombreux domaines industriels. Elle effectue son travail de séparation de manière fiable dans les applications cristallines. SIEBTECHNIK est également l’un des principaux fournisseurs de centrifugeuses à poussoirs pour les produits polymères.

La base de ce succès réside dans des variantes de conception qui exécutent des tâches de séparation complexes. Toutes les centrifugeuses à poussoir SIEBTECHNIK garantissent de très bons résultats, notamment une faible humidité résiduelle, un rendement solide élevé et une efficacité de lavage exceptionnelle. Une attention particulière est accordée ici à la protection des grains lors du traitement des matières solides. SIEBTECHNIK propose des solutions individuelles, en particulier dans les domaines de l’alimentation et de l’évacuation où le flux de produits est accéléré puis ralenti.

Nous nous ferons un plaisir de vous montrer ce que la centrifugeuse à poussoir SIEBTECHNIK SHS est capable de faire et de travailler avec vous pour trouver de nouvelles solutions pour votre process de séparation.

Comportement et caractéristiques mécaniques

La SHS montre ses points forts, en particulier lorsqu’il s’agit de répondre à des exigences de particulières en matière de process : longs temps de séjour, faible perte de solides dans le filtrat, faible casse/abrasion des grains, lavage intensif des gâteaux solides, minimisation de l’usure.

Cela en fait non seulement une unité de séparation exceptionnelle pour de nombreux produits cristallins tels que le chlorure de sodium ou de potassium et le sulfate de sodium, d’ammonium ou de fer, mais aussi la solution idéale pour le traitement de produits « exotiques » comme les granulés, les semences, les aliments, les fibres, les déchets osseux animaux et peut-être aussi vos produits.

La centrifugeuse à poussoir appartient au groupe des centrifugeuses à fonctionnement continu. Le solide est retenu sous forme de gâteau sur un panier de crible à fentes et transporté par étapes axialement vers le boîtier de déchargement du solide par un mouvement oscillant du panneau de poussoir. Sur la centrifugeuse à poussoir, la vitesse de transport du gâteau de matières solides est inférieure à celle de la centrifugeuse à vis sans fin à tamis, par exemple, tandis que le temps de séjour du matériau centrifugé dans la cuve est plus long.

La taille des particules solides à séparer est de préférence supérieure à 80 μm, bien que le gâteau de filtration épais et dense assure un excellent rendement, même des solides fins (filtration naturelle).

Ainsi, les deux caractéristiques principales – la longue durée de séjour et le dense gâteau de filtration – permettent également un ré-essorage efficace des solides à forte teneur en grains fins qui ont été pré-déshydratés dans des filtres de toutes sortes.

Pour de nombreuses applications, le bol extérieur est de forme cylindro-conique.

De ce fait, la difficile séparation du fluide capillaire des coins entre les grains en contact est considérablement facilitée. L’énergie du pousseur nécessaire au transport des solides est également réduite.

Le système de remplissage (brevet n° DE 195 46 019 C1) avec cône d’accélération et coupelle annulaire assure une pré-accélération extrêmement prudente et une distribution régulière du produit. Ainsi, même lorsque les conditions d’alimentation sont défavorables, les charges mécaniques sur la machine, en particulier l’usure, peuvent être réduites au minimum.

Un élément de tamisage supplémentaire intégré, si nécessaire, permet un pré-épaississement du produit et donc une formation optimisée du gâteau de filtration.

Le drain de filtrat est généralement conçu pour permettre l’évacuation séparée de la liqueur mère et du liquide de lavage.

Variantes de montage

While there is a general trend towards standardisation, SIEBTECHNIK puts emphasis on detail. Our specialists devise and design the special machine for and often with the customer specifically for the product. This enables optimum efficiency to be achieved and individual requirements to be met.

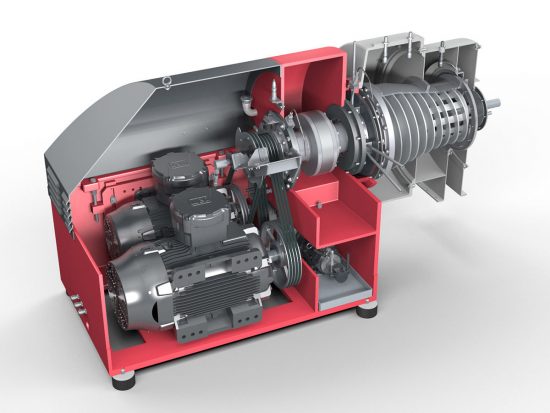

For the most varied applications a range of centrifuge variants was consistently developed that enables specific applications to be very precisely provided for. For different throughputs there are up to 14 sizes with nominal bowl diameters of between 250 mm and 1200 mm to choose from.

SIEBTECHNIK pusher centrifuges are built with a one- to four-stage rotor, depending on the application and dewaterability of the product.

Depending on application, we manufacture all parts that come into contact with the centrifuged material from corrosion-resistant, austenitic steels, special bronzes, Hastelloy, nickel, titanium, etc.

With abrasive feed material we protect risk-exposed areas with wear-resistant materials and coatings.

Special versions

- Filling system with pre-dewatering (DBP)

- Product feed by means of filling worm

- Separate discharge/deaeration of mother liquor/washing liquid by means of

- double/multiple filtrate cyclone separator

- Gas-tight process space sealing

- Explosion-protected version conformant to Directive 94/9/EU (ATEX 100a)

- Food-safe version

- Further special versions on request

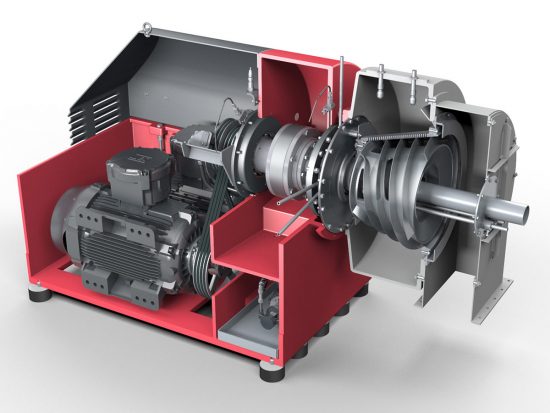

Drives for centrifuges

The solution to a separation task depends very decisively on the centrifuge drive. The centrifugal force required for solid-liquid separation is determined by the bowl or screen speed. To achieve the right speed for optimum separating results, it is frequently necessary to keep the speeds variable. The drive control needed for this is designed by our specialists specifically to fit your application.

Furthermore, on screen worm centrifuges and in decanters the speed differential between the solid-conveying worm and the bowl is decisive. It determines the time which the solid spends in the centrifuge and so the quality of the drying. The correct speed differential for your separation task is determined by the correct choice of gear unit. The speed differential here may be constant, but may also be variable. In the latter case the back-drive, where the otherwise fixed gear input shaft is also driven, is used. If the worm speed is required to be kept completely independent of the drum speed, hydraulic drives (viscotherms) or two-stage gear units with an upstream differential planetary stage are used.

To guarantee the operational reliability of your centrifuge, the drive system is continuously monitored. Excessive speeds, overcurrent and slip are identified and reported to the machine control system and there processed.

Only a drive system specially designed for your separating task will give optimum separating results.

Explosion protection / inertising

Explosion protection/inertising

Inertisation of our machines and systems may be necessary for various reasons. In many industrial processes it is necessary for safety reasons to reliably prevent the build-up of an explosive atmosphere through dust or gases (ATEX).

It may also be necessary to seal and overlay the product spaces with inert gas, e.g. nitrogen (N2) or carbon dioxide (CO2), to prevent oxidation and maintain product quality.

Use SIEBTECHNIK specialialists’ many decades of experience in all areas of industry to help seal and inertise the process spaces in your centrifuges.

We will be pleased to work with our customers to draw up an inertising concept for the integration of our machines into existing or scheduled plant systems.

Hygienic Design / CIP

The name SIEBTECHNIK is inseparably associated with dewatering tasks to meet the most stringent hygiene requirements. The separation of batter from frying oil at temperatures of approx. 200°C with the SHORTBOWL decanter centrifuge, the centrifuging of lactose crystals with the SHORTBOWL decanter centrifuge and the CONTURBEX screen worm centrifuge for the manufacture of baby food or the manufacture of extremely pure inorganic salts with our CONTURBEX and pusher centrifuges are some examples. Design features for this are the technical separation of the drive and processing sections of the centrifuge and highly developed sealing systems that are easy to clean by CIP.

For the optimisation of centrifuges in the hygiene sector and/or in areas where e.g. cross-contamination has to be prevented by CIP we use riboflavin tests to examine and optimise cleaning results.

Our self-developed and USDA-certified CIP nozzles, self-developed hygienic screw connections, special hygiene surfaces or our highly developed USDA-conformant sealing technology make many dewatering tasks possible only with our centriguges.

Service

Our reliable service enables optimum operation of your machines and systems. We offer energy optimisation, machine monitoring, an on-site maintenance and & repair service, OEM spare parts, damage cause analysis, maintenance & repair kits, stock inventory analysis, machine history management, personal technical consultation, training & workshops, 24 hr service, retrofitting & upgrades and used & loan machines.

Ask us, we’re there for you.

System solutions

SIEBTECHNIK TEMA has consistently developed itself into one of the world’s most innovative manufacturer of continuous centrifuges and suppliers of system solutions in the field of mechanical and thermal solid-liquid separation since the early 1940s. SIEBTECHNIK/TEMA is your reliable partner for customer-focused, custom-built machines and system solutions.

SIEBTECHNIK TEMA centrifuge and drier systems offer you the latest technology, customer- and product-specific special fittings and individual consultation at the pre-sales stage and reliable support in the after-sales process. For mechanical liquid separation continuously operating centrifuges are often the technically and economically best solution. They separate large volumes in closed housings with little space requirement and low energy and time costs. Also drying on the fluidised bed with fluidised bed driers and coolers has established itself in numerous branches of industry and applications.

Advantages

- Fonctionnement en continu

- Lavage optimal du produit

- Rendement solide élevé

- Faibles coûts opérationnels

- Modèles de rotors à plusieurs étages

- Alimentation et pré-déshydratation du produit

(Brevet n° 195 46 019 C1) - Hautes exigences en matière de protection des machines

- Maintenance minimale

- Longue durée de vie